对于关键部件,您看不到的可能是最危险的。

2018 年,一架商用飞机遭遇了空中发动机故障。调查后发现,一个比头发丝还细的微裂纹是罪魁祸首。该裂纹在标准目视检查中被忽略了。而采用适当的 UV 检测——一种能显示肉眼不可见缺陷的无损检测方法——本可以预防这次故障。

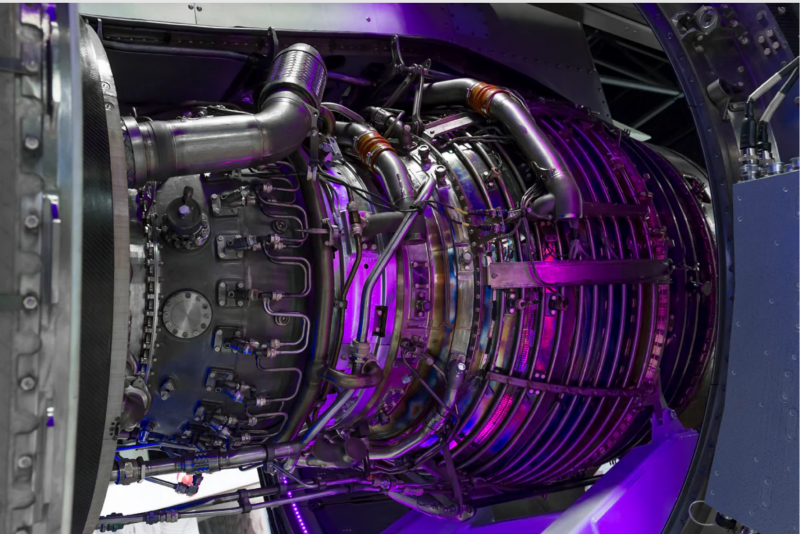

UV 检测利用紫外线与荧光染料或磁粉相结合,来显现微裂纹、污染物或结构缺陷。它是航空航天、汽车、制造和石油天然气行业中值得信赖的质量控制方法。

UV 检测的重要性

看不见的缺陷可能导致:

· 昂贵的产品召回和保修索赔

· 对操作人员和客户构成严重安全隐患

· 意外的停机和生产延误

· 法规符合性问题

通过及早发现缺陷,UV 检测可以预防故障、保护工人并维护您的声誉。

UV 检测的工作原理

主要有两种 UV 检测方法,分别适用于不同的材料和缺陷类型。

1. 液体渗透检测 —— 表面裂纹检测(PT)

*适用于: 非多孔材料,如金属、陶瓷和塑料

可发现的缺陷: 小至 0.001 英寸(0.025 毫米)的表面开口裂纹

流程:

1. 彻*清洁表面

2. 施加荧光渗透剂并保持停留时间(5-60 分钟)

3. 去除多余的渗透剂

4. 施加显像剂,将渗透剂从缺陷中回吸至表面

5. 在 UV-A 灯下检查,定位发光的缺陷指示

2. 磁粉检测 —— 表面及近表面缺陷检测(MT)

*适用于: 铁磁性金属,如钢、铁和镍

可发现的缺陷: 深度可达 6 毫米的表面及近表面缺陷

流程:

1. 对部件进行磁化

2. 施加荧光磁粉

3. 缺陷导致的磁场扰动使磁粉聚集

4. 在 UV-A 灯下检查,显示缺陷位置

5. 检测后对部件进行退磁

依赖 UV 检测的行业

航空航天 ——— 检测涡轮叶片、起落架、机翼连接点和焊缝中的裂纹。

汽车 —— 检测发动机缸体、制动部件、变速器组件和底盘焊缝。

制造业 —— 检查焊缝完整性、涂层附着力和部件功能性。

石油和天然气 —— 识别腐蚀、应力裂纹和阀体完整性问题。

选择正确的方法

| 因素 | 液体渗透检测(PT) | 磁粉检测(MT) |

|---|

材料类型 | 所有非多孔材料 | 仅限铁磁性金属 |

缺陷位置 | 仅限表面 | 表面和近表面 |

灵敏度 | 对表面裂纹*高 | 对表面和近表面缺陷高 |

速度 | 较慢(需要停留时间) | 对于大区域检测更快 |

便携性 | 便携性高 | 需要磁化设备 |

成本 | 初始成本较低 | 设备成本较高 |

必需的 UV 检测设备

UV-A 检测灯(365 nm)

· 符合 ASTM E3022 标准,适用于航空航天和关键应用

· 大多数检测要求在 15 英寸距离处强度至少达到 1,000 μW/cm²

· 类型包括手持式、便携式、头顶式和台式设备

UV 辐射计

· 测量和验证灯强度

· 确保符合标准并保持一致的检测可靠性

检测材料

用于 PT:

· 荧光渗透剂

· 显像剂(湿式或干式)

· 清洗剂/去除剂溶液

用于 MT:

· 荧光磁粉

· 磁化和退磁设备

· 湿法用的载液

您应该了解的行业标准

· ASTM E3022 —— PT 和 MT 用 LED UV-A 灯的要求

· ASTM E165 —— 液体渗透检验的标准实践

· ASTM E709 —— 磁粉检测的标准指南

· ISO 3452 —— 渗透检测的国际标准

· ASME 锅炉及压力容器规范 第 V 卷 —— 无损检测要求

避免常见的 UV 检测错误

1. 表面准备不当 —— 检测前务必彻*清洁

2. UV 光强度不足 —— 定期使用辐射计测试

3. 不正确的停留时间 —— 严格遵循产品规格

4. 环境光过强 —— 保持在 20 勒克斯以下以获得最佳可见度

5. 培训不足 —— 使用经过认证、有资质的检测人员

安全注意事项

· 眼部防护: 佩戴用于 365 nm 光的防紫外线安全眼镜

· 皮肤防护: 限制暴露时间并穿戴防护服

· 化学品安全: 处理渗透剂和显像剂时需佩戴手套,保证通风,并使用适当的个人防护装备

· 电气安全: 确保高强度灯具有适当的接地和冷却

UV 检测的投资回报

效益包括:

· 预防可能造成数百万损失的灾难性故障

· 减少保修索赔

· 支持基于状态的维护

· 保持合规性和客户信任

开始使用 UV 检测

1. 评估您的材料、缺陷类型和检测频率

2. 选择适合您需求的方法

3. 选择符合标准的设备

4. 培训和认证操作人员

5. 建立文件化的检测程序

与 Spectro-UV 合作

Spectro-UV 提供符合或超越 ASTM 标准的行业领*的 UV 检测灯、辐射计和配件。我们的技术专家可以帮助您为您的应用选择合适的设备。